技术平台简介

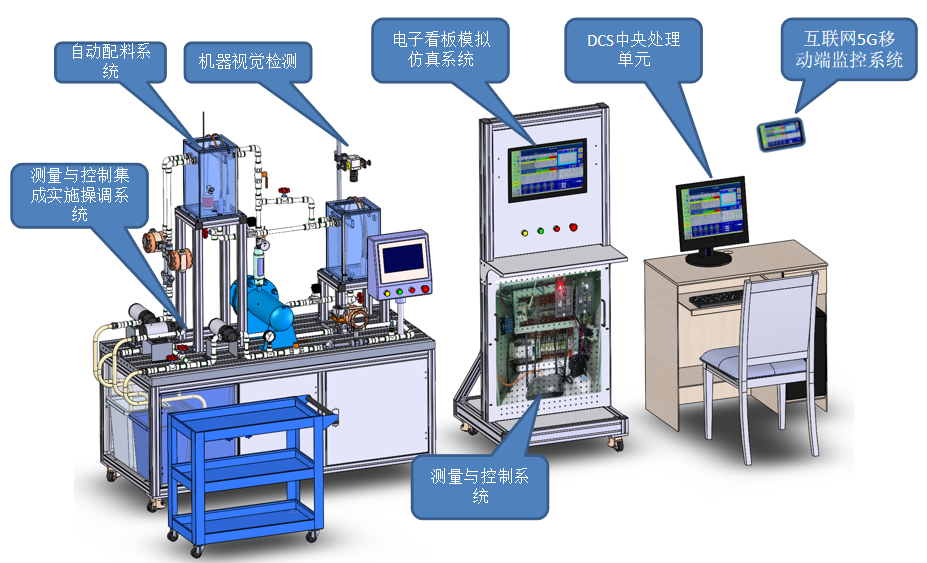

基于大数据采集的仪器仪表与智能传感应用技术设备是以国家仪器仪表制造工职业标准为设计依据,面向智能制造领域,以岗位需求为导向,提取典型工作任务,通过现场总线采集技术、智能测量与精密控制技术、工业物联网技术、数字化仿真技术、人工智能计量配料技术、机器视觉深度分析检测技术,实现集中监控、模拟仿真、边缘计算、云端分析、远程运维、在线排障、历史追溯、智能管理等功能。

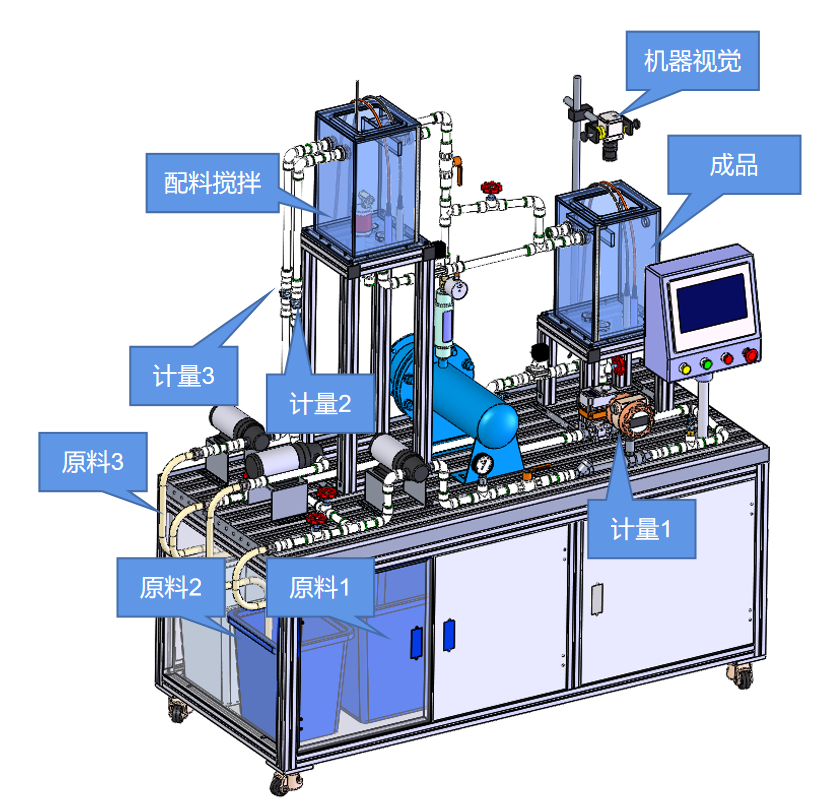

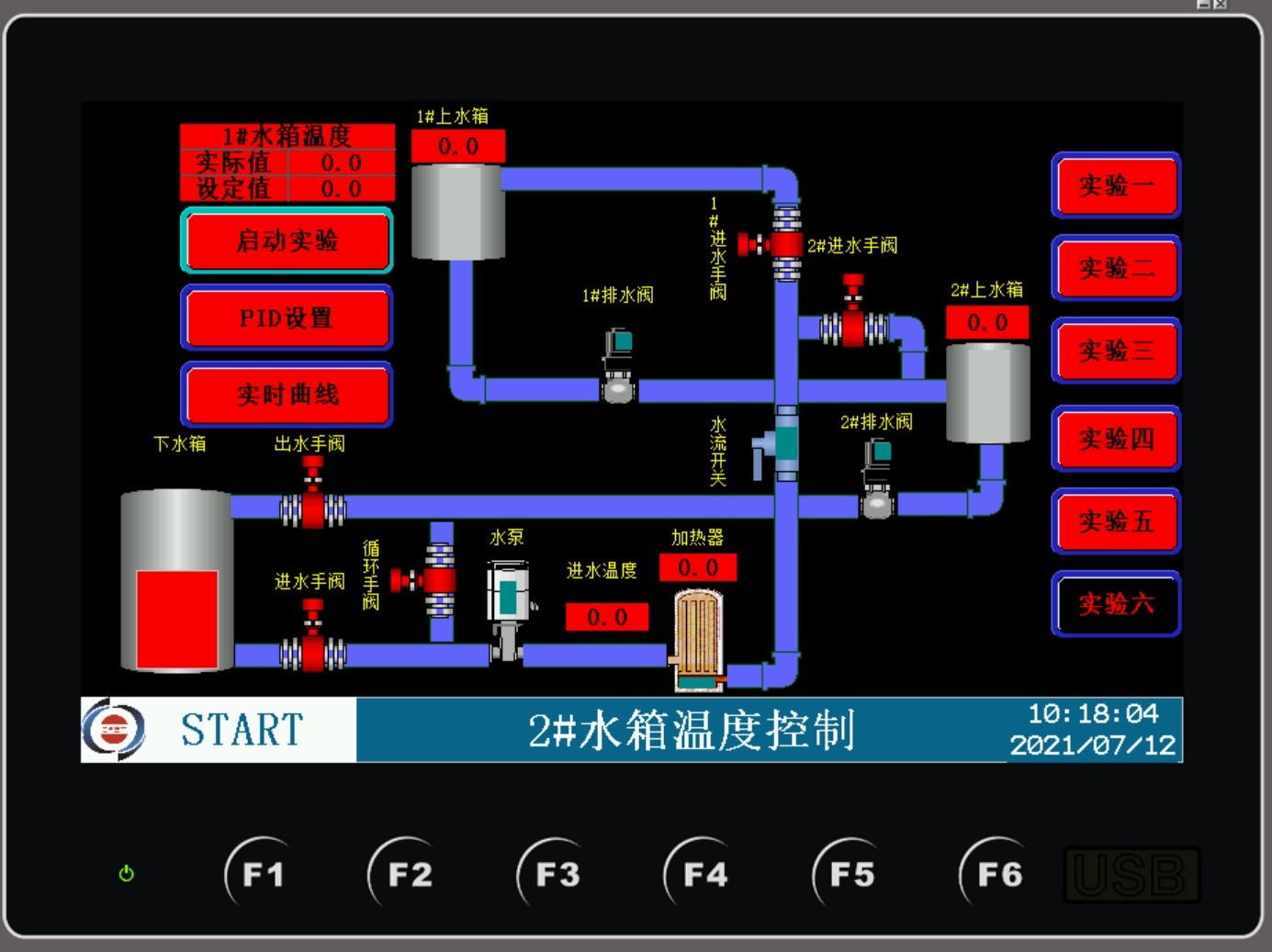

平台包含有压力变送器、温度变送器、流量计、流量开关、压力表、温度传感器、机器视觉、加热器、电动流量调节阀、水泵、电磁阀等常见仪器仪表组件。可进行管路设计与集成实施、单回路液位优化控制、液位串级优化控制、单回路流量智能控制、单回路温度智能控制、PID液位/压力/温度控制、水箱出水互锁、上水箱液位报警互锁、人工智能自动配料控制、机器视觉检测分析控制等实验实训项目。

平台以集成化、数字化、可视化的仪器仪表与智能传感技术为核心,为工业大数据、人工智能及工业互联网提供基于智能检测的基础大数据支撑,适用于技工院校和职业院校仪器仪表、过程与控制、自动化、机电一体化类专业开展教学、实训、考核鉴定、技能竞赛等。

详细配置

测量与控制集成实施操调工作台

智能自动化控制系统

系统特点

灵活拾建

装置整体采用铝合金型材搭建,风格简洁轻便,且易于二次开发扩展;适合多种行业控制对象的搭建。

开放式快速拼接

设备、仪表、管路以及配线盘安装均采用通用开放式设计理念,采用通用接口与接头,达到快速安装接线调试的目的。

装置以通用的工艺流程,集成多种先进仪表智能传感器与智能调节器;可实现多种控制方案;支持总线控制、模拟量控制。

人工智能控制

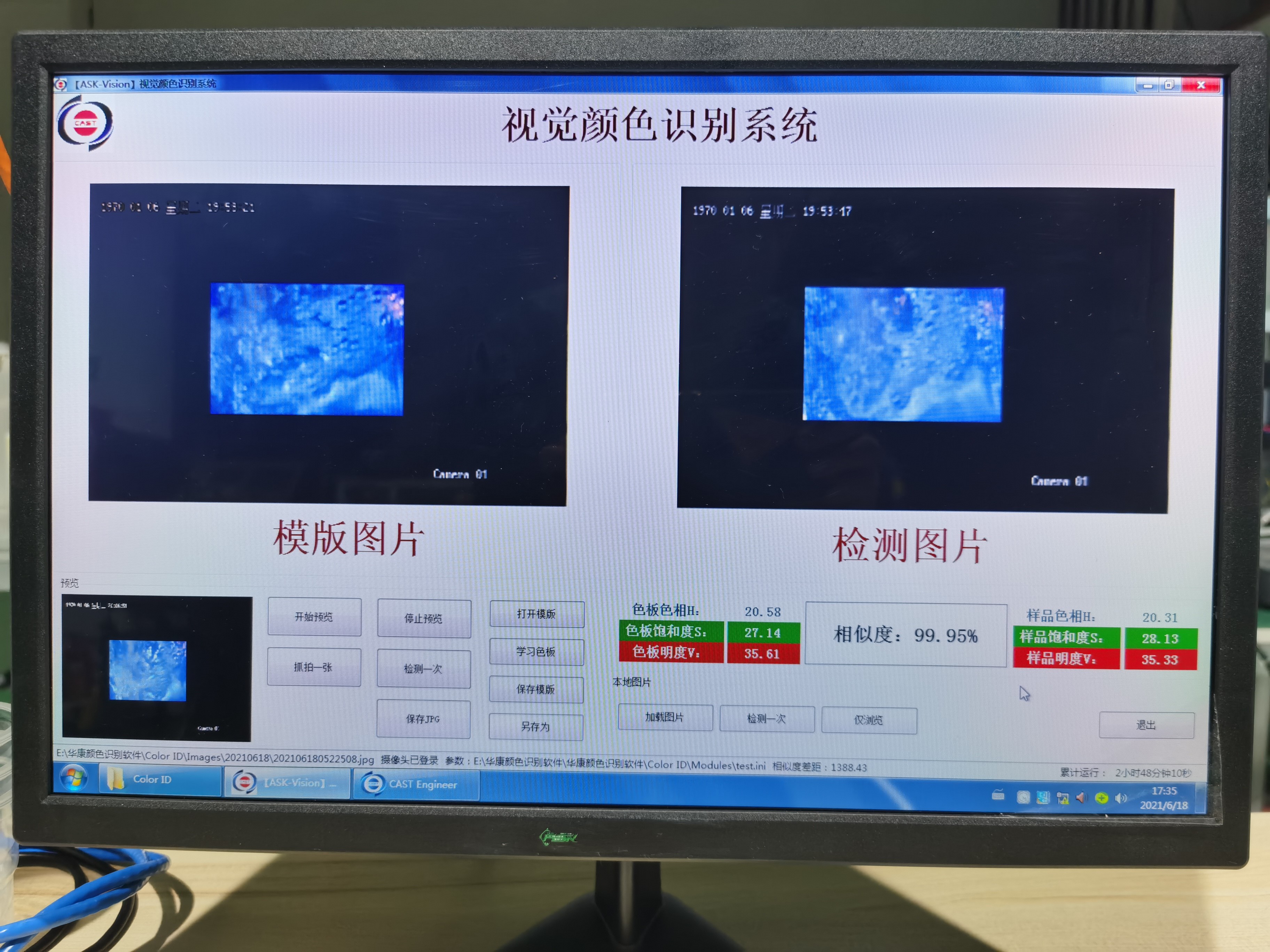

实训装置集成人工智能配料系统,系统具备3种原料的智能自动输送与计量功能,自动配比功能,自动搅拌混均功能以及后端机器视觉质量检测功能,通过配置机器视觉智能深度分析模块,对多规格原材料集中混料搅拌后的效果进行智能深度分析,形成历史可追溯的质量检测报告或数据。

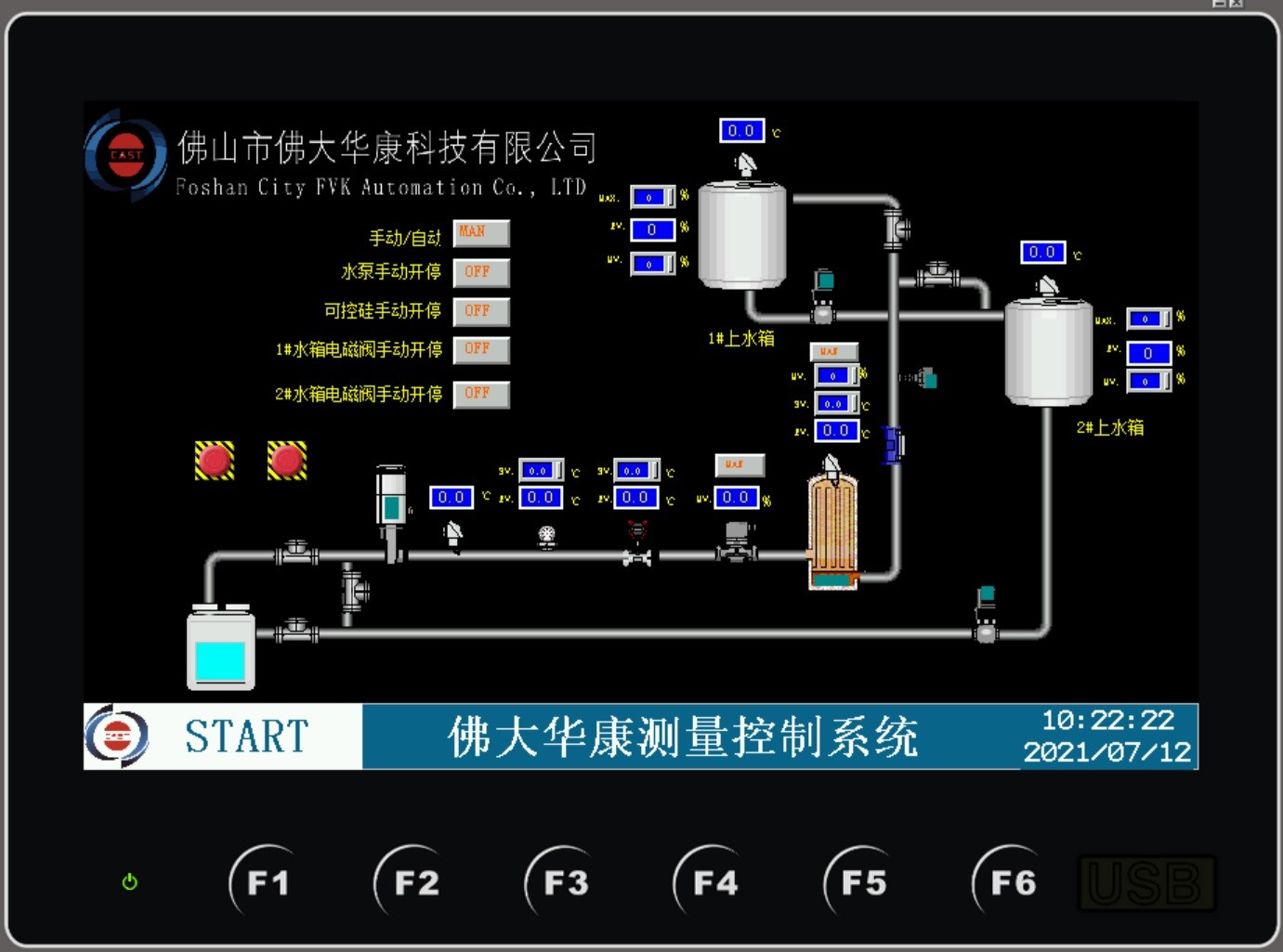

装置搭载先进的DCS控制系统与PLC系统,模拟组成智能控制系统与安全仪表控制系统双重工作模式,并设有现场总线仪表、先进控制、与工业互联网系统的通讯接口,方便扩展功能。

一平台集成多功能实训模块

智能温度控制及仿真模块、远程PID恒压供水控制模块、双单回路液位联动控制模块、液位串级控制模块、单回路流量控制模块、单回路温度控制模块、水箱出水联锁模块、上水箱液位报警联锁模块、边缘总线通讯单元模块、智能中央控制系统模块等。

智能数字化监控系统

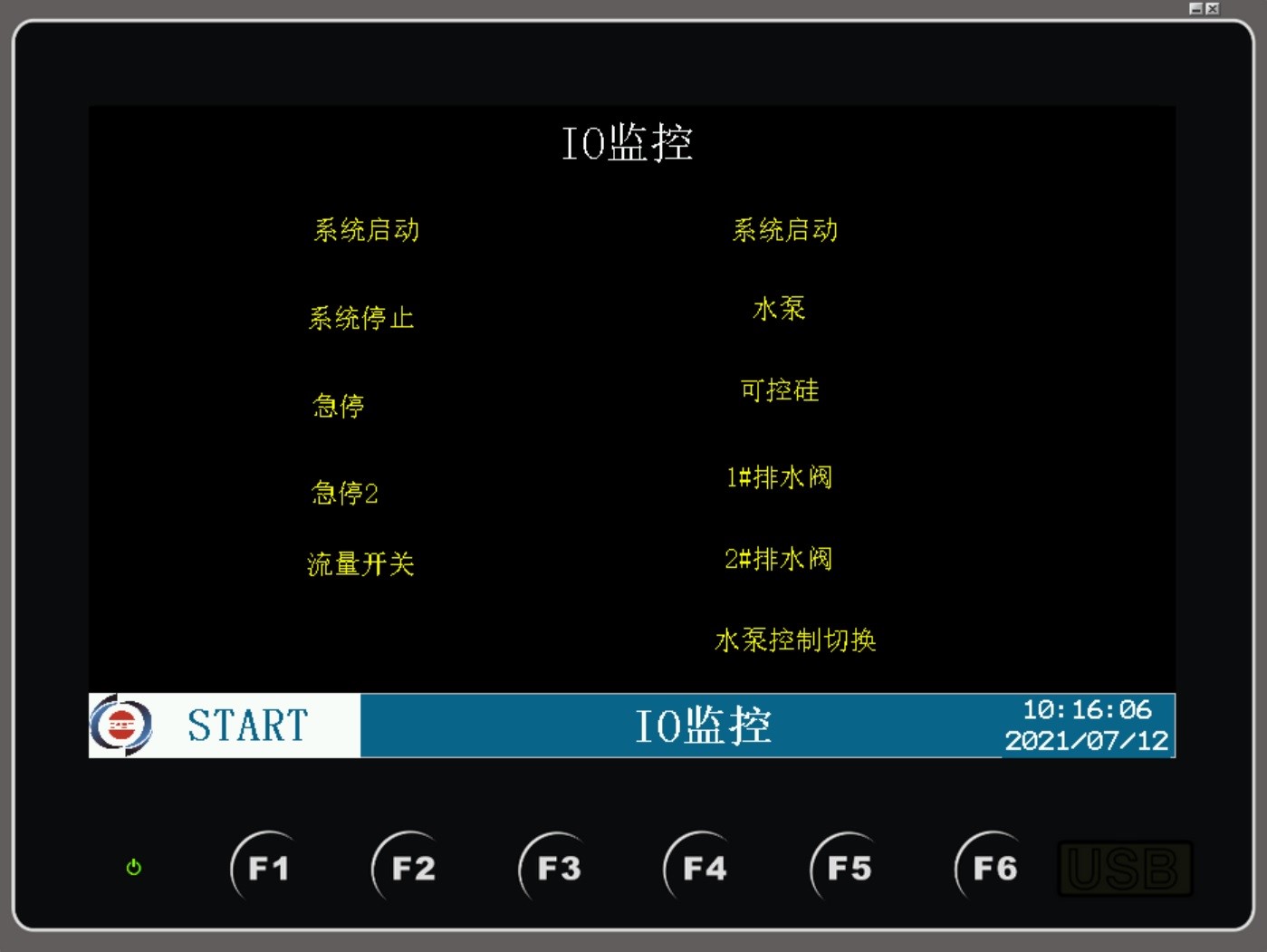

实现系统启停、初始化和管理;系统工艺流程仿真监控;系统平台设备关键I/O信号监控、仪器仪表、传感器监控;智能检测大数据的存储分析,压力、流量、液位、电量等数据报表生成;智能看板功能,实时监控设备关键信号、关键部位视频监视、动态数据汇总分析等;智能管理模块,形成设备管理模块、工艺管理模块、生产管理模块,实现自主诊断分析、智能排障,实现对关键工艺参数、历史数据存储追溯,对工业有价值的数据进行深度挖掘,优化应用;实现智能装备自主实时检测、生产工艺优化、节能优化等功能,赋能生产决策管理;远程/本地多终端智能同步管理,通过互联网移动端平板、手机移动端、现场人机界面端、电子看板端、计算机端平行同步智能管理;软件操作平台分等级授权功能。

更多设备详情请下载:

《基于大数据采集分析的仪器仪表与智能传感应用技术设备说明书.pdf》